Czapki z głów, jeśli to rozwiązanie rzeczywiście wejdzie do powszechnego użytku. W świecie, w którym problem plastiku narasta z każdym rokiem, a oceany i gleby gromadzą biliony ton tworzyw sztucznych, pojawienie się technologii umożliwiającej recykling plastiku przy zerowej emisji CO₂ jest czymś o ogromnym znaczeniu. Nie mówimy tu o drobnej optymalizacji czy lekko ulepszonej metodzie — chodzi o potencjalną zmianę zasad funkcjonowania całego globalnego przemysłu tworzyw.

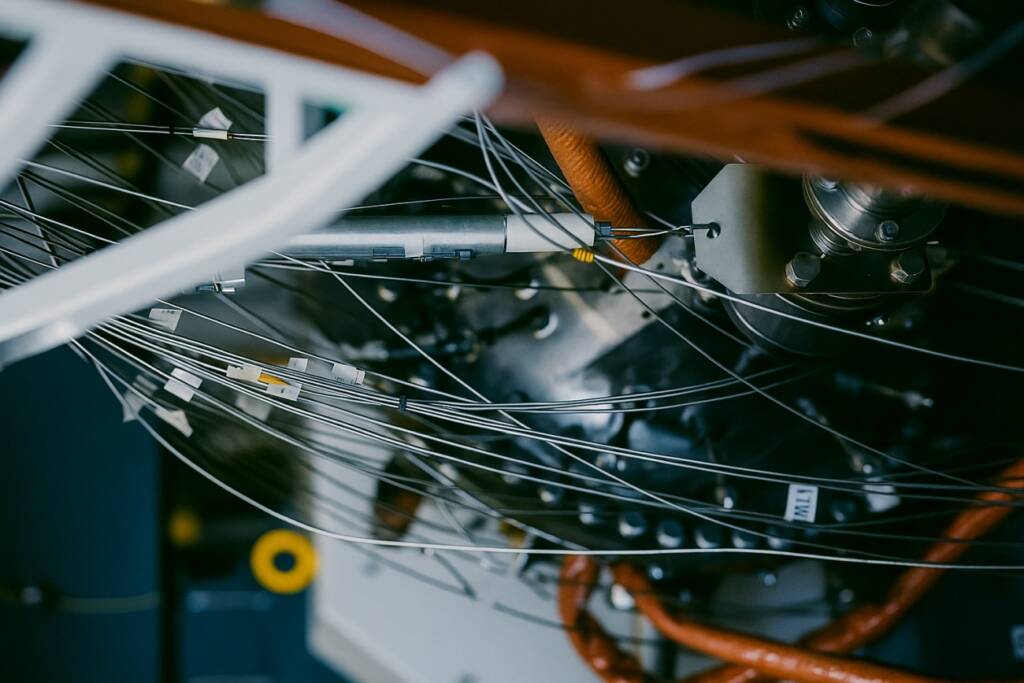

W centrum tej rewolucji znajduje się technologia opracowana przez firmę Coolbrook, znana jako RotoDynamicReactor. Jej zadaniem jest przetwarzanie produktów pochodzących z pirolizy odpadów plastikowych — czyli tzw. oleju pirolitycznego — na surowce petrochemiczne, takie jak etylen i propylen. To właśnie te związki są podstawą do produkcji nowych tworzyw sztucznych. Jednak kluczowy element wyróżniający tę technologię polega na wykorzystaniu energii odnawialnej, co pozwala wyeliminować emisje CO₂ z procesu produkcyjnego.

Dlaczego to takie ważne?

Obecnie przemysł petrochemiczny odpowiada globalnie za znaczący udział w emisjach gazów cieplarnianych. Większość plastiku wciąż wytwarzana jest z ropy naftowej, a recykling chemiczny — mimo że istniejący — często jest energochłonny, kosztowny i generuje emisje.

Jeżeli technologia Coolbrook potwierdzi efektywność w dużej skali, możliwe stanie się:

- zamknięcie obiegu materiałowego plastiku,

- odcięcie produkcji nowych tworzyw od ropy,

- ograniczenie emisji gazów cieplarnianych w jednym z najtrudniejszych do dekabonizacji sektorów.

To z kolei może wpłynąć na rynki surowców, ceny produkcji, prawo środowiskowe oraz infrastrukturę recyklingu na poziomie krajowym i międzynarodowym.

Jak działa technologia RotoDynamicReactor?

Proces można uprościć do trzech kluczowych etapów:

- Zbieranie i selekcja odpadów plastikowych, w tym również tych trudnych do recyklingu mechanicznego.

- Piroliza, czyli rozkład termiczny plastiku, prowadzący do uzyskania oleju pirolitycznego.

- RotoDynamicReactor, który dzięki zasilaniu energią odnawialną przekształca olej w surowce do produkcji nowych polimerów — bez generowania CO₂.

Warto zwrócić uwagę na jeszcze jedną rzecz: technologia ta może być wprowadzona do istniejących zakładów petrochemicznych, co eliminuje konieczność budowy całkiem nowych struktur przemysłowych. Otwiera to drogę do transformacji przy znacznie niższych kosztach wdrożenia.

Zrównoważony rozwój w praktyce

W ostatnich latach coraz więcej mówi się o gospodarce obiegu zamkniętego. Idea ta zakłada, by zasoby nie kończyły życia jako odpad, lecz krążyły w zamkniętym cyklu. Jednak dopiero technologie takie jak RotoDynamicReactor nadają temu podejściu realną, praktyczną moc.

Jeśli opanujemy przetwarzanie plastiku bez emisji CO₂, możliwe będzie:

- ograniczenie wydobycia ropy,

- zmniejszenie śladu węglowego opakowań, tekstyliów, elektroniki i wielu innych sektorów,

- redukcja zanieczyszczeń środowiskowych,

- odbudowa modeli biznesowych w kierunku pełnej odpowiedzialności materiałowej.

Jakie są wyzwania?

Każda przełomowa technologia wymaga czasu, testów i inwestycji. Kluczowe kwestie to:

- skala produkcji,

- dostępność energii odnawialnej,

- konkurencyjność cenowa,

- regulacje prawne wspierające recykling chemiczny.

Jednakże kierunek rozwoju jest jasny: świat będzie potrzebować rozwiązań, które ograniczają emisje i zamykają cykl materiałów. W tym kontekście technologia Coolbrook jest jednym z najciekawszych kandydatów do odegrania roli kluczowego elementu systemu przemysłowego przyszłości.

Co może to oznaczać dla przyszłości?

Jeśli technologia zostanie wdrożona na szeroką skalę, możliwe staną się:

- miasta i regiony z własnymi centrami przetwarzania plastików,

- lokalne łańcuchy surowców, bez uzależnienia od ropy,

- nowe standardy w produkcji opakowań i towarów konsumpcyjnych.

Można powiedzieć, że w takim świecie plastik z problemu, który dziś przytłacza oceany, mógłby stać się surowcem odnawialnym — elementem gospodarki zrównoważonej i efektywnej.